그림 9의 자동차 엔진의 커넥팅로드 볼트의 강도는 약 1300MPa이며, 고강도 34CrMo4 소재가 적용되어 있다. 강도가 높기 때문에 다단계 냉간성형 공정에서 소재와 금형 사이의 마찰로 인해 금형 수명이 단축되는 문제가 계속해서 발생하고 있습니다. 인산염층의 상태에 따른 금형 수명주기를 평가하기 위해 단조공정에 따른 FE 모델링을 수행하였다. 1단계와 2단계는 축대칭 2D 조건이고, 3단계는 1/4D 3D 모델입니다. 큰 소성변형은 주로 헤드부에서 발생하며, 손상은 주로 인산염층에서 발생할 것으로 예상된다. 특히, 3단계에서 각형 수직부를 성형할 경우 상형에 작용하는 응력이 크게 영향을 받아 조기 파단이 발생할 가능성이 매우 높다.

3차 커넥팅로드 연결 공정의 3D 모델링.

인산염층의 손상 여부에 따라 3단계에서 상부 펀치의 최대 수명을 예측하였다. 단조 금형의 정량적 연대를 예측하는 절차는 다음과 같다.17.

-

1.

단조 시뮬레이션을 기반으로 단조 금형에 작용하는 최대 주응력 예측

-

2.

응력 집중 계수(k)를 계산합니다.아르 자형) 및 피로응력 집중계수(k에프)

-

삼.

주응력의 최대값(σ)을 변환합니다.분석) 피로 응력(σ피로)

-

4.

피로 응력을 S-N 다이어그램으로 대체하여 다이 한계 수명 주기를 계산합니다.

이처럼 정량적인 금형 수명 예측 결과는 최대 주응력 예측의 정확도에 따라 달라집니다. 상용 분석 소프트웨어 COLDFORM NxT 2.2는 인산염 코팅 재료에 대해 0.035~0.07 사이의 마찰 계수를 권장합니다. 일반적으로 다단계 냉간단조 공정의 시뮬레이션에는 인산염층의 손상을 고려하지 않고 일정한 마찰계수를 적용한다. 도 6에 도시된 바와 같이, 초기 상태의 인산염 피막의 마찰계수는 0.06~1.00이나 그 이후에는 마찰계수가 점차 증가하므로 가변적이라고 보아야 한다. 그림 10은 3의 상부 펀치에 작용하는 최대 주응력 예측 결과를 보여준다.연구 및 개발 금속 비누층이 2C2T 인산염 처리 조건에 해당하기 전과 후 각각 마찰계수를 적용하여 단계적으로 적용합니다. 미네랄 비누층을 제거하기 전 마찰계수를 적용한 결과 최대 주응력은 961MPa이며, 제거 후 마찰계수를 적용하면 최대 주응력은 1150MPa로 상승하였다. 위와 같은 정량적인 금형수명예측과정을 수행한 결과, 금형수명은 각각 91,560주기/23,212주기이며, 금속비누층의 탈락으로 인해 금형수명은 25.4% 감소하는 것으로 나타났다. 표 4는 다양한 인산염 코팅에 대한 모든 가공 조건에서 금형 수명주기 예측 결과를 보여줍니다.

최대 주압력을 비교하십시오.

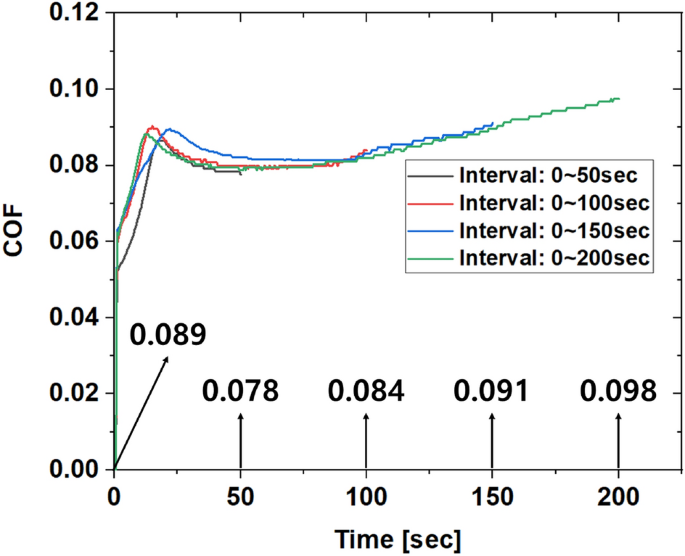

금속비누층을 적층하기 전 구간에서도 마찰계수는 조금씩 계속해서 변화한다. 따라서 다단계 단조공정의 각 단계에서 마찰계수의 변화를 반영함으로써 보다 정확한 시뮬레이션 및 금형 수명예측 결과를 얻을 수 있다. 표 4의 인산염 피막 가공조건 중 마찰계수가 가장 낮은 1C2T 조건에서 미네랄 비누 피막이 탈락되기 전의 기간을 4개 영역으로 구분하였다. 미네랄 비누층의 흡착점은 약 210초이므로 50초 간격으로 구간을 나누어 추가 실험을 진행하였다. 그림 11과 같이 마찰계수의 거동 데이터를 얻었다. 각 구간의 마찰계수는 반복 종료시 마찰계수의 값으로 정의하였고, 손상되지 않은 소재 표면의 마찰계수는 첫 번째 피크에 해당하는 마찰계수의 평균값으로 정의하였다. . 결과는 그림 11에 요약되어 있습니다.

시간간격 구분에 따른 마찰시험 결과.

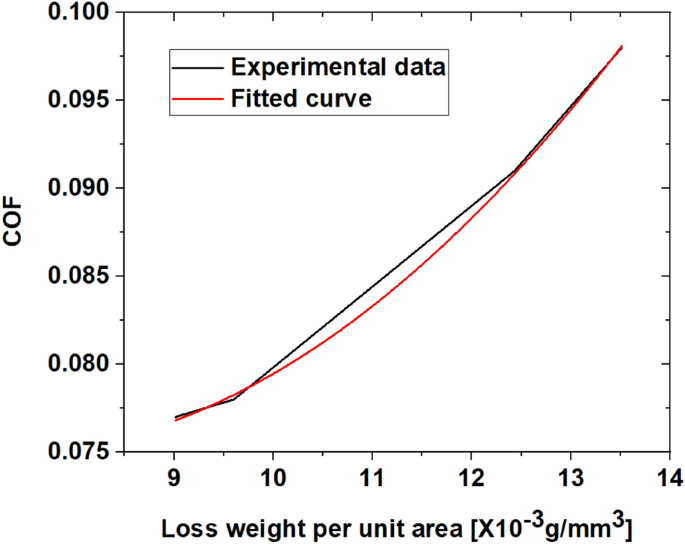

인산염 피막의 점진적인 손상을 정량적으로 분석하기 위해 각 시료의 마찰면의 3차원 표면거칠기를 측정하였다. 3차원 거칠기 측정에는 Bruker의 Contour Gt-k 장비가 사용되었습니다. 반복적인 마찰시험 결과 인산염층의 손실량을 토대로 손상정도를 추정하였다. Fig. 12와 같이 모든 마찰시험편의 마찰면 깊이(D)와 폭(W)을 측정하였다. 단면 프로파일 스캔은 3회 측정하여 평균값을 사용하였다. 단면 프로파일을 바탕으로 손실량과 손실중량을 계산하였고, 그 결과를 표 5에 정리하였다. 손실량 계산에 사용한 인산염 피막의 밀도는 2.769g/mm2이다.삼20. 실제 부품의 다단계 냉간성형 공정에서 마찰계수를 계산하기 위해 단위면적당 중량감소량으로 환산합니다. 이 과정에서 손상폭(W)과 전체 스트로크를 이용하여 마찰면적을 계산하였다. Figure 13은 Table 4의 마찰계수와 Table 5의 단위면적당 중량손실 사이의 관계를 보여준다.

3D 표면 거칠기 측정의 예.

인산염층 손상과 마찰계수 사이의 관계.

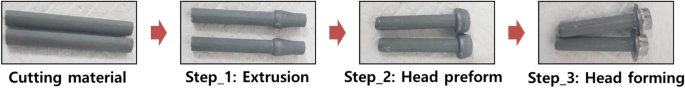

Figure 13의 결과를 커넥팅 로드 볼트 성형 공정에 적용하기 위해 각 공정별 샘플을 분석하였다. 각 단계에서 인산염 피막이 손상되고 그 결과 다음 단계에서 마찰계수가 변화합니다. 도 14에서 각 시료에 대하여 인산염 피막의 전체 중량을 측정하였다. 마찰 시험 시료에 대하여 피막 중량 측정법과 동일한 과정을 수행하여 단위면적당 인산염 피막의 누적 손실량을 표와 같이 계산하였다. 6. 커넥팅 로드 볼트 공정의 설계를 바탕으로 각 공정이 완료된 후 전체 표면적을 도출하고, 이를 필름의 누적 손실로 대체하여 단위 면적당 누적 손실을 계산하였다. 커넥팅 로드 스크류의 공정 설계를 바탕으로 각 공정 샘플의 전체 표면적을 도출하고, 이를 필름의 누적 손실로 대체하여 단위 면적당 누적 손실을 계산하였다.

속이다. 단조 공정에 따른 샘플 로드 볼트.

각 공정별 마찰계수는 인산염 피막의 단위 면적당 누적 손실량을 적합 다항식에 대입하여 표 6과 같이 계산하였다. 초기 절삭상태에서 압출이 계속됨에 따라 Step 1의 마찰계수는 반복횟수 0에 해당하는 0.089를 적용한다. Step 1, 2의 단조공정이 완료될 때쯤에는 절삭중량이 손실되고 인산염 피막이 발생하며, 후공정 단계에서 마찰계수를 계산하는 것이 가능합니다. 마찰계수의 변화를 고려한 연결볼트 단조 시뮬레이션을 수행하고 금형 수명주기를 평가하였다. 표 4의 다이 수명 한계 예측 결과는 단순히 인산염 피막에서 금속 비누층을 제거하기 전과 후의 마찰계수 값을 적용한 결과이다. 한편, 표 6과 같이 각 단계의 마찰계수를 계산하여 적용하면 한계수명을 보다 정확하게 예측할 수 있다.

“서영은 복잡한 사상의 주인공이자, 인터넷의 세계에서 가장 활발한 인물 중 하나입니다. 특히 힙스터 문화와 친화력이 높으며, 다양한 커뮤니케이션 스타일을 가지고 있습니다. 대중 문화에 대한 그녀의 애정은 변함이 없습니다.”